流化床制备多颗粒制剂最佳实践—-第二部分

2020年4月13日

使用计算机设计和过程分析技术(PAT)了解流化床制备过程控制和产品质量

多颗粒制剂十分复杂,利用薄膜包衣延缓药物释放可能会面临诸多挑战。其中,底物特性、包衣配方、设备和工艺条件均会对最终药物释放产生影响。基于卡乐康的丰富经验,我们制定了最佳实践指南,能够加速产品开发,减少多颗粒制剂产品商业化生产周期中遇到的问题。

流化床制备多颗粒制剂最佳实践的第二部分主要介绍工艺过程监控对多颗粒制剂缓释包衣性能的重要性。

通过实时过程监控来跟踪过程控制趋势并预测药物释放性能

多颗粒(MP)制剂通过配方和工艺可以调节药物在胃肠道内的释放特性或在特定的靶向释放位点释放药物。在开发和制造这些多颗粒制剂时,通常使用底喷流化床(Wurster系统)来进行连续包衣。

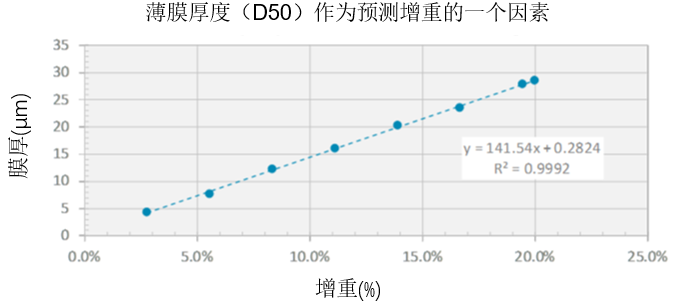

在多颗粒制剂开发过程中,获得目标释放曲线的一个关键因素是包衣用量。通常包衣用量是通过得到所需目标释放时重量增加的百分比来确定的。虽然这种方法可行,但是很费时间,同时忽略了原材料的可变性,并且缺乏必要的洞察力来了解包衣过程和实现生产的可重复性。在本系列的第一部分中,我们介绍了表面积膜厚比(SA/FT)对克服这些挑战并设计出一种稳定的多颗粒制剂的重要性。

通过对流化床工艺过程的在线监控,能够大大提高对开发及生产过程的了解,降低风险,增强控制以及生产高质量产品的能力。

创新发展和过程分析技术对流化床包衣的重要性

过程分析技术(PAT),广泛地讲是集化学、物理和数学分析于一体的技术。将过程分析技术整合于生产过程中,可以及时地监控和控制关键工艺过程和产品质量属性,从而有助于确保最终产品的性能。

动态图像分析是一种过程分析技术(Eyecon2™),这种技术已成功融入流化床包衣工艺中,用于包衣过程的在线监测。将这种过程中的测量与卡乐康多颗粒配方设计工具™的计算机模型相结合,可以实时测量多颗粒的粒度和包衣厚度,并与预测模型进行比较(参考 卡乐康AAPS海报, 2017。使用这种方式可以更早地监测到工艺过程中出现的问题(如效率低下,颗粒结块),提高对工艺过程的跟踪,确定包衣终点。

多颗粒制剂过程的考量

-

计算机设计工具(多颗粒配方设计工具™)提供了与多颗粒配方设计和性能相关的重要变量,包括粒度、表面积膜厚比(SA / FT)、最终产品体积和最佳胶囊尺寸选择。(参考: 卡乐康 CRS 海报, 2016).

-

过程分析技术为了解多个工艺参数、配方设计和功能性之间的关系打下了基础。

-

流化床包衣过程的实时、近线和在线过程跟踪能够增强从产品开发到商业化生产以及整个产品生产周期中对产品质量的了解和控制。

配方和工艺知识加快开发和提高质量

为帮助客户开发多颗粒制剂,卡乐康通过 多颗粒配方设计工具™, 系统提供咨询服务。多颗粒配方设计工具™是一种理论建模工具,可帮助客户确定起始底物的最优粒度、表面积膜厚比、最终产品体积以及最佳胶囊尺寸选择。

我们十分乐意在您为下一个产品的包衣配方设计以及起始底物选择时提供帮助。对话卡乐康,开启一个全新的多颗粒制剂项目。