流化床制备多颗粒制剂最佳实践—-第3部分

2020年6月17日

利用衣膜的性质和适合的工艺实现稳定的缓释性能

多颗粒制剂十分复杂,因此利用薄膜包衣来延缓药物释放会面临诸多挑战。底物特性、包衣配方、设备和工艺条件等都是影响最终药物释放的重要因素。卡乐康制定的最佳实践指南,可以帮助客户加速产品开发,为商业化的多颗粒产品在整个生命周期内保持自始至终的生产一致性提供帮助。

多颗粒制剂十分复杂,因此利用薄膜包衣来延缓药物释放会面临诸多挑战。底物特性、包衣配方、设备和工艺条件等都是影响最终药物释放的重要因素。卡乐康制定的最佳实践指南,可以帮助客户加速产品开发,为商业化的多颗粒产品在整个生命周期内保持自始至终的生产一致性提供帮助。

这是第三部分。主要论及多颗粒缓释包衣时薄膜包衣性质和工艺过程在实现其缓释性能方面的重要性。

符合性能目标和生产效率的薄膜包衣特性

使用水性乳胶系统的薄膜包衣(例如苏丽丝®,乙基纤维素水分散体B型和Aquacoat®)形成的膜与使用相同聚合物的有机溶剂系统(例如欧巴代®EC,乙基纤维素有机溶剂包衣系统)形成的膜有着显著的差别。对于水性乳胶系统的薄膜包衣而言,聚合物以离散的聚合物颗粒的分散体的形式呈现。随着水分的蒸发,聚合物颗粒紧密堆积在底物表面,成形薄膜。在有能量(热量)存在的情况下,聚合物颗粒聚结在一起形成一层薄膜。然而,对于有机溶剂包衣系统而言,随着溶剂的蒸发,薄膜在底物和包衣界面自由成形,聚合物链相互交织在一起,形成衣膜。

无论是用水还是借助有机溶剂,全配方薄膜包衣系统通常包括成膜聚合物、增塑剂、稳定剂(水分散体系统)以及加工助剂。经过优化设计,它们能够在广泛的工艺条件下以及高固含量下进行涂敷,从而促进有效而完整的薄膜成形。为了达到流化床加工以及后续单元操作的严格要求,这些系统经过科学的配方设计和优化,能够提供最佳的薄膜性能,如良好的抗拉强度和弹性。

包衣工艺参数

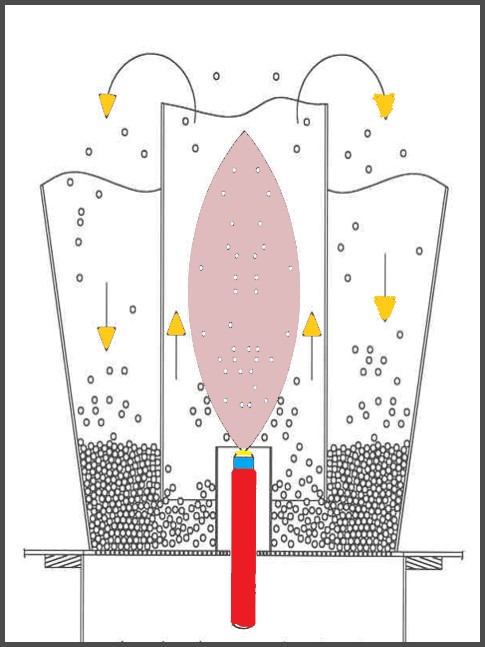

使用流化床进行成功的多颗粒包衣涉及到能确保形成完整衣膜的复杂的工艺参数的平衡。其中的工艺过程包括液滴的形成、与底物的接触、液滴的扩散以及溶剂的蒸发。而这些工艺过程的核心是喷嘴和其将包衣液均匀涂敷到底物表面的能力,这一点至关重要(图1)。

小于100微米的颗粒包衣尤其具有挑战性,必须优化工艺条件,最大程度地提高包衣均匀性和工艺效率,同时避免不必要的结块。包括相位多普勒分析在内的各种分析技术,已经被成功用于表征实验和生产规模的流化床的喷嘴生成的液滴粒度和速度曲线(参考: 卡乐康 AAPS 海报, 2014)。 通常,从这些研究中获得的信息能为实验和生产规模的流化床包衣机中的各种尺寸颗粒的包衣提供宝贵的喷嘴性能和喷涂条件参考。

随着时间的推移,在关注存储稳定性以及性能潜在变化时,水性乳胶系统的薄膜的愈合是一个普遍关注的问题。当观察到药物在稳定性期间释放速率下降时,需要进行愈合步骤或者包衣后的热处理过程。这种释放上的改变通常与初始包衣时使用的工艺参数有关。如果初始包衣参数没有经过优化来确保形成完整的薄膜(聚结),那么随着时间的推移,就会观察到释放发生变化。通过在高于最低成膜温度的温度下以及在接近水分散体的聚合物的玻璃化转变温度下进行包衣,能够确保完整的薄膜成形以及省去后期的愈合步骤。

多颗粒包衣工艺注意事项

- 为获得长期的存储稳定性,请根据卡乐康推荐参数进行包衣。

- 评估是否需要愈合步骤以及工艺参数的平衡,以确保完整的薄膜形成。

- 优化工艺,最大限度地提高包衣均匀性和工艺效率,同时避免产生不必要的结块。

专业的配方和工艺知识,加速产品研发和提高产品质量

为了帮助多颗粒制剂的开发,卡乐康通过 多颗粒配方设计™, 提供咨询服务。多颗粒配方设计™是一种理论性建模工具,能够帮助确定最优粒度、表面积膜厚比、最终剂量体积以及最佳胶囊大小的选择。

我们十分乐意帮助您,为您的下一个多颗粒产品的包衣配方以及初始底物选择提供建议。对话卡乐康,开启一个全新的多颗粒项目。

Aquacoat®是杜邦公司注册商标。