Principales tips para la adhesión de un recubrimiento pelicular perfecto

Febrero 6, 2018

Para los formuladores de cualquier dosis solida oral, la calidad y las características del Principio Activo (API) y de los excipientes es de mucha importancia. Sin embargo, existen muchos otros factores adicionales a estos factores ya mencionados, que podrían afectar la calidad del producto final, incluyendo el sustrato del núcleo, la formulación del recubrimiento pelicular y el proceso. Si se toman las decisiones correctas sobre estos factores durante el desarrollo temprano del ciclo, ayudará con la reducción de los riesgos de futuros problemas durante el escalado (scale-up), retrasos en el registro de los productos y problemas durante la última etapa en producción.

Por medio de la experiencia, hemos aprendido de qué forma asegurar la adhesión efectiva del recubrimiento pelicular desde el comienzo del desarrollo:

Tip 1: Considere cuidadosamente los lubricantes en el núcleo

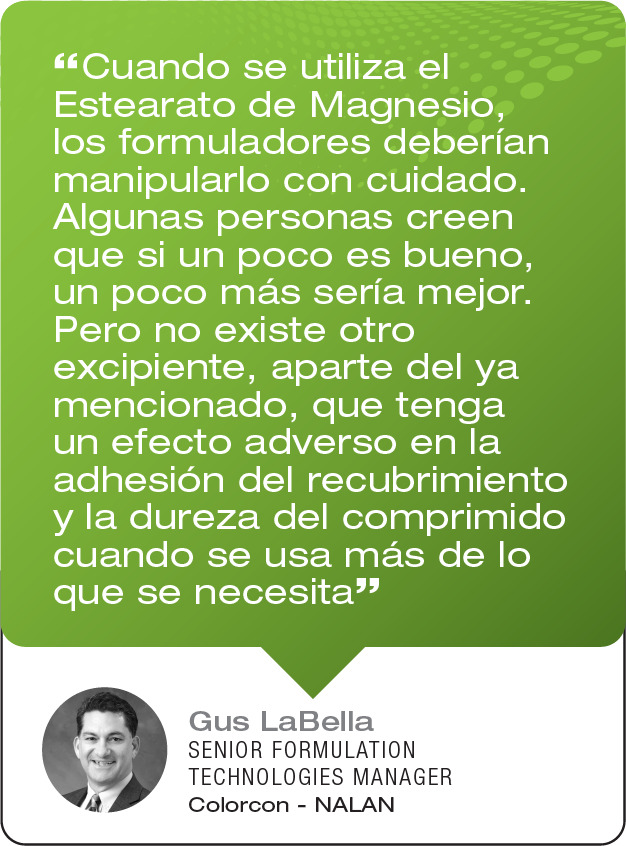

Los lubricantes se agregan a la formulación del comprimido para minimizar la fricción y la adhesión al punzón. En ambos casos se requiere esa función del lubricante en la superficie del comprimido — precisamente donde es contraproducente para el proceso de adhesión, considerando la naturaleza hidrofóbica natural de los mismos, tales como el estearato de Magnesio. El excesivo uso convierte al comprimido en uno más blando, disminuye la adhesividad del recubrimiento pelicular y retrasa la desintegración y la disolución.

La elección de un excipiente auto lubricante y/o con deformación plástica en el núcleo de la formulación - como el Starch 1500®, almidón de maíz parcialmente pregelatinizado — puede reducir la cantidad necesaria de lubricante para la etapa de compresión. Otros lubricantes como el ácido esteárico también son efectivos con una potencial disminución de los efectos negativos/dañinos.

Tip 2: Evite elegir cualquier recubrimiento disponible del estante

No todos los recubrimientos son iguales. Cada ingrediente en la formulación de un recubrimiento pelicular puede afectar su adhesión al núcleo. Esto es muy importante cuando los núcleos poseen características cerosas o son friables, o es un comprimido con logo bajorrelieve. Los recientes avances en la tecnología de recubrimientos peliculares (la utilización de nuevos polímeros como el alcohol polivinilico [PVA] y el copolímero PVA-PEG) han mejorado notablemente la adhesividad de los recubrimientos peliculares en sustratos cerosos, evitando, de esta forma, defectos como el escamado, pelado, puenteo de logo y saltaduras en los bordes.

La cuidadosa selección y consideraciones de la formulación del recubrimiento pelicular puede ayudar a prevenir estos problemas desde el comienzo.

Los recubrimientos no son únicos para todos los núcleos. Se recubre un comprimido ceroso con un recubrimiento tradicional de HPMC (izquierda) que obviamente muestra puenteo de logo debido a la pobre adhesividad. Si se utiliza un recubrimiento con base PVA como el Opadry II en el mismo núcleo, el logo se ve nítido y claro (derecha) debido a que el PVA tiene excelentes propiedades de adhesividad..

En Colorcon, les proponemos que se conecten con nosotros en las etapas iniciales del desarrollo, de esta forma podremos seleccionar el mejor recubrimiento para su comprimido.

Tip 3: Diseñe el logo pensando que el comprimido será recubierto

Además de la formulación del recubrimiento, son muy importantes las consideraciones del diseño y la ubicación del logo para que la aplicación del recubrimiento pelicular sea exitosa. Los punzones deben diseñarse teniendo en cuenta que se van a recubrir los comprimidos, y la mayoría de los fabricantes de punzones ya saben lo que ello significa — ángulos suaves, trazos anchos, y poco profundos en oposición a los ángulos cerrados y angostos. Con un diseño óptimo del logo, el proceso de recubrimiento tendrá por resultado un logo bien definido y fácilmente identificable.

Tip 4: Considere las opciones en las etapas tempranas del desarrollo

Como resultado de nuestra experiencia, sabemos que modificar la formulación del núcleo o del recubrimiento generalmente no es una opción durante los últimos pasos del desarrollo. En tal situación, modificaciones menores del proceso es la única opción posible. Los cambios durante el proceso pueden resolver defectos como el puenteo de logo, pero no elimina los otros problemas que trae la pobre adhesión.

Por ejemplo, en el caso de tener un recubrimiento pelicular mal seleccionado para núcleos cerosos, se puede cambiar el proceso para disminuir la fuerza del recubrimiento pelicular para prevenir el puenteo de logo, pero el resultado presenta un acabado pobre de superficie rugosa y pueden tener fallas en los lotes. Algunas veces esta es la única solución posible, si las consideraciones hubiesen ocurrido durante las etapas tempranas del desarrollo, se hubiesen evitado estos desafíos durante el desarrollo y la producción, por esto mismo los alentamos a que se conecten con los expertos de Colorcon lo antes posible.

En Colorcon, nuestro principal objetivo es asistir a nuestros clientes en que cada comprimido fabricado sea uno perfecto. Un perfecto recubrimiento se alcanza cuando podemos conectarnos con usted en las primeras etapas del desarrollo y entendemos de primera mano los desafíos que podría presentar la formulación, el recubrimiento y el proceso productivo.